不到一秒打印出立体物体:利用全息光场技术

作者: aeks | 发布时间: 2026-02-12 09:03 | 更新时间: 2026-02-12 09:03

学科分类: 光学工程 机械工程 生物医学工程 计算机科学与技术

精确高效地制造复杂3D结构在结构力学、光子学、制药、组织工程和药物筛选等多个领域变得日益重要。传统方法如模塑和相分离虽能批量生产,但修改结构时成本高、耗时长。3D打印方法如立体光刻、数字光处理和双光子聚合能高精度制造复杂3D设计,但效率远不足以满足批量生产需求。人们已努力提高生产速度并减少分层效应,例如连续液界面制造利用氧气抑制避免打印连续层时的往复运动,并集成连续卷轴进行批量生产,但打印过程本质上仍是逐层进行的。Xolography作为一种体积增材制造技术,通过光片在静止树脂中移动实现打印,尽管其最新更新通过流体控制系统实现了连续生产,但双色光引发剂需要时间恢复,限制了其体积构建速度。

为解决这一问题,以计算轴向光刻(CAL)为代表的体积3D打印技术应运而生,它通过不同角度的光图案生成受控的3D光分布,实现整个体积的同时打印。由于投影时使用的角度数量过少会因频域中的“缺失锥”而严重降低空间分辨率(类似于计算机断层扫描),现有CAL技术需要样品进行360°旋转以实现高精度断层重建。然而,样品旋转的要求使得原位打印变得困难,并且为避免机械振动影响打印分辨率和系统对准,旋转速度受到限制。在这种情况下,通常需要高粘度打印墨水以防止毫米级物体在数十秒的打印时间内下沉,这限制了通过集成流量控制进一步提高打印效率的可能性。此外,当尝试使用高数值孔径(NA)物镜来提高打印分辨率时,曾经可忽略的光衍射效应如今成为突出挑战,难以在大景深范围内保持高精度调制。因此,高速、高通量地连续制造高分辨率毫米级物体仍是一个系统性挑战。

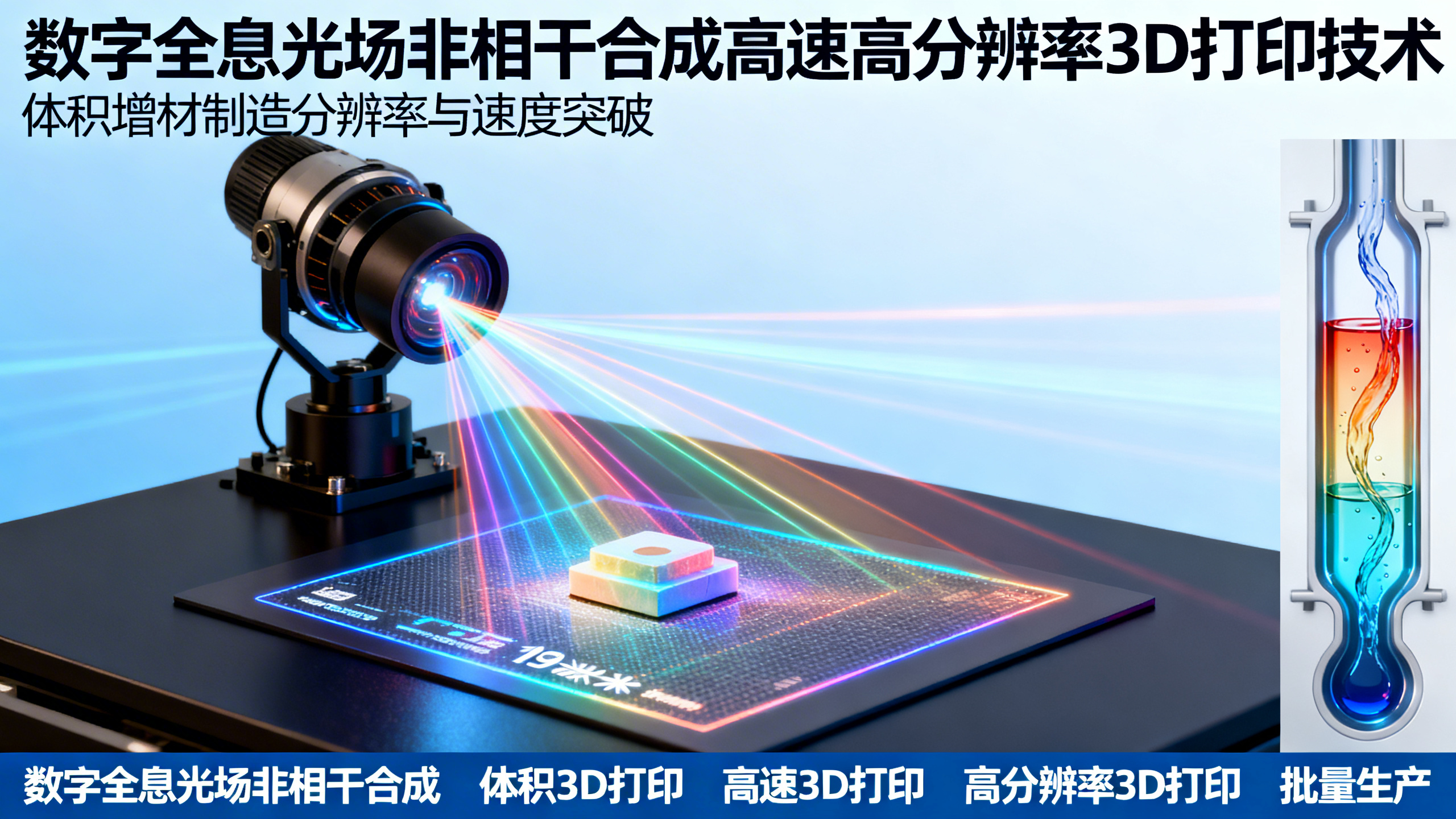

本文介绍了数字全息光场非相干合成技术(DISH),可在1秒内实现毫米级物体的高速、高分辨率体积打印。我们不旋转样品,而是设计了一个带有长工作距离0.055 NA物镜的旋转潜望镜,以高达10转/秒的速度投射精确控制的高分辨率光场。尽管部分相干或非相干光的景深较浅,但我们使用相干激光源和数字微镜器件(DMD)以高达17,000 Hz的速度快速生成优化图案,即使在远离物镜原生平面的位置也能实现高分辨率调制,无需机械移动焦平面。虽然DMD不能直接调制光场相位,但我们开发了一种结合波动光学传播模型和定制损失函数的迭代算法,以全息方式优化投影光场,与传统算法相比,提高了高分辨率3D调制的保真度。由于DISH的旋转速度和分辨率比传统CAL方法显著提高,它对系统误差(如系统对准偏差、像差和衰减)非常敏感。因此,我们开发了基于自适应光学的快速校准方法,实验实现了在1厘米深度范围内11微米的均匀光学分辨率,能够高速生产最小正特征为12微米、稳定打印分辨率为19微米的样品(扩展数据图1)。多种粘度的材料均被验证与DISH兼容。利用高效率和高精度的优势,我们将DISH与流体通道集成,在低粘度材料中实现了复杂多样3D结构的连续灵活生产,这为高通量生物打印、药物筛选、微机械和小型光子学等多种应用开辟了前景。

DISH的原理:为避免传统CAL方法中高速样品旋转的不稳定性,DISH开发了旋转潜望镜,以实现高达10转/秒的高速光场投影(图1a,b和扩展数据图2)。DMD用于以高达17,000 Hz的速度生成高分辨率光调制。潜望镜置于物镜前方,改变图案光束的传播方向。DMD图案与旋转角度精确同步,实现3D光强分布的非相干合成(扩展数据图3)。通过快速改变照明角度,DISH将电机旋转速度作为曝光时间的主要决定因素。所有光束通过容器的单个平面投射生成3D图案,简化了对打印容器的要求,便于在特定物体上原位打印或体内生物打印等应用。实验验证表明,DISH在聚乙二醇二丙烯酸酯(PEGDA)水溶液中仅需0.6秒即可完成毫米级物体的3D打印(图1c和补充视频1)。传统CAL方法由于打印时间长达数十秒,需要高粘度(6,000–10,000 cP)的光敏材料来减轻产品下沉的影响,而DISH的超高打印速度有效缓解了这些限制,可用于4.7 cP的低粘度材料,在样品下沉前完成打印。

为进一步提高打印分辨率,我们使用0.055 NA的长工作距离物镜进行光投影。然而,随着分辨率的提高,仅使用光线近似无法忽略光的衍射效应。对于先前CAL方法中常用的部分相干或非相干光,由于高NA的浅景深(405 nm时0.055 NA约为0.4 mm),需要轴向扫描来覆盖大体积范围,这会降低毫米级物体保持高分辨率的打印速度(图1d)。在DISH中,我们通过使用相干激光源并全息计算和优化光场解决了此问题,无需机械移动焦平面即可在远离物镜原生平面处实现高分辨率调制。结合DMD的高速数字调制,经过专门设计的优化后,我们可在高达1厘米的大深度范围内实现高分辨率3D光调制,是景深的20多倍。多角度激发也为DMD调制优化生成高分辨率3D强度分布提供了足够的自由度。

全息光场优化:与CAL方法中使用光线近似进行光场优化的过程不同,DISH开发了一种由粗到精的迭代算法,利用相干光的波动光学模型优化DMD上的二进制投影图案。不同角度的投影图案非相干叠加,考虑光固化材料的响应后生成3D高分辨率强度分布,用于高保真打印,这可表示为以下优化问题[...](公式部分省略)。由于毫米级物体涉及超过1亿个体素的二进制离散优化问题非常耗时,我们开发了由粗到精的迭代算法以降低计算成本(图2a)。首先通过现有梯度下降算法优化得到N个离散角度的高分辨率3D强度分布,然后将角度φ周围G个相邻二进制投影图案作为一组进行合成,通过全息迭代算法依次优化每组图案,以在大深度范围内拟合目标高分辨率强度分布,无需机械移动焦平面。

实验校准:我们构建了概念验证系统来实验验证DISH的性能。由于打印速度和分辨率的提高,DISH比先前的CAL方法对系统误差更敏感。因此,系统的仔细校准至关重要。光束在空气和材料界面处的折射会导致光束图案非均匀调制,我们在波动光学模型中考虑了这一过程以减少误差。此外,DISH是一种非同轴多视图光学系统,潜望镜旋转时不同角度投影的不匹配会导致积分强度模糊。我们开发了基于自适应光学的校准方法,通过两个正交相机捕获荧光图像作为波前传感器检测对准偏差,然后调整DMD上的投影图案,确保所有光束精确重叠在目标位置。整个校准过程可在几分钟内完成,且对固定系统只需进行一次。

DISH的高分辨率3D打印:为全面评估DISH的实验打印分辨率,我们打印了多种样品结构。在3D表面打印高分辨率条纹,评估不同轴向位置的分辨率,设计了轴向长度为1厘米的模型,表面有不同宽度的特征线,最小线宽为10.8微米(对应两个DMD像素),打印结果显示在整个深度范围内线宽测量为11.0±1.2微米。鱼骨模型的设计线宽为10.8微米,打印后测量宽度为11.9±2.1微米。五角星模型的设计角度为36°,测量角度约为36.0±1.6°,验证了高打印精度。海螺模型的线宽测量为19.3±3.4微米,表明DISH在各种正结构上的整体均匀打印分辨率约为19微米。

高速连续3D打印:通过提高毫米级样品的体积曝光打印速度和精度,DISH促进了多样化3D结构的批量生产。我们将DISH与流体通道集成,使用泵移动产品并补充材料,过滤器收集打印产品,每个样品曝光时间为0.6秒(补充视频2)。与传统固定模具批量生产方法不同,DISH可高效灵活地连续制造不同物体(图5b,c)。DISH兼容多种常见3D打印材料,如刚性材料DPHA、BPAGDA,生物水凝胶GelMA、SilMA,以及弹性材料UDMA等,展示了其在工业、生物等领域的广泛应用前景。