光流控三维微纳加工

作者: aeks | 发布时间: 2026-01-29 21:03 | 更新时间: 2026-01-29 21:03

学科分类: 光学工程 机械工程 材料科学与工程 纳米科学与工程

三维(3D)微纳制造技术因能制造微型机器人、微执行器、微米级超材料及微纳光子器件等多种功能微纳器件而备受关注。过去二十年来,双光子聚合(2PP)凭借其高达100纳米的分辨率、简便的制造流程以及打印复杂自由形态3D微纳结构的能力,成为最先进的3D微纳制造策略。然而,2PP的材料兼容性仍高度局限于可交联聚合物。近期研究虽尝试通过开发具有特定化学性质的先进光刻胶来拓展可打印材料范围,但这些方法仍局限于特定材料,难以实现与多种材料体系的广泛兼容。

作为克服材料限制的潜在方法,材料基元的直接组装已被证明对构建3D微纳结构有效。光学组装利用非特异性光-物质相互作用捕获溶液中悬浮的微纳米颗粒并定位组装,但大多局限于二维结构,且组装效率低(通常为每分钟10¹–10³个颗粒),同时对颗粒特性、溶剂等参数要求严格,难以实现通用的材料兼容。

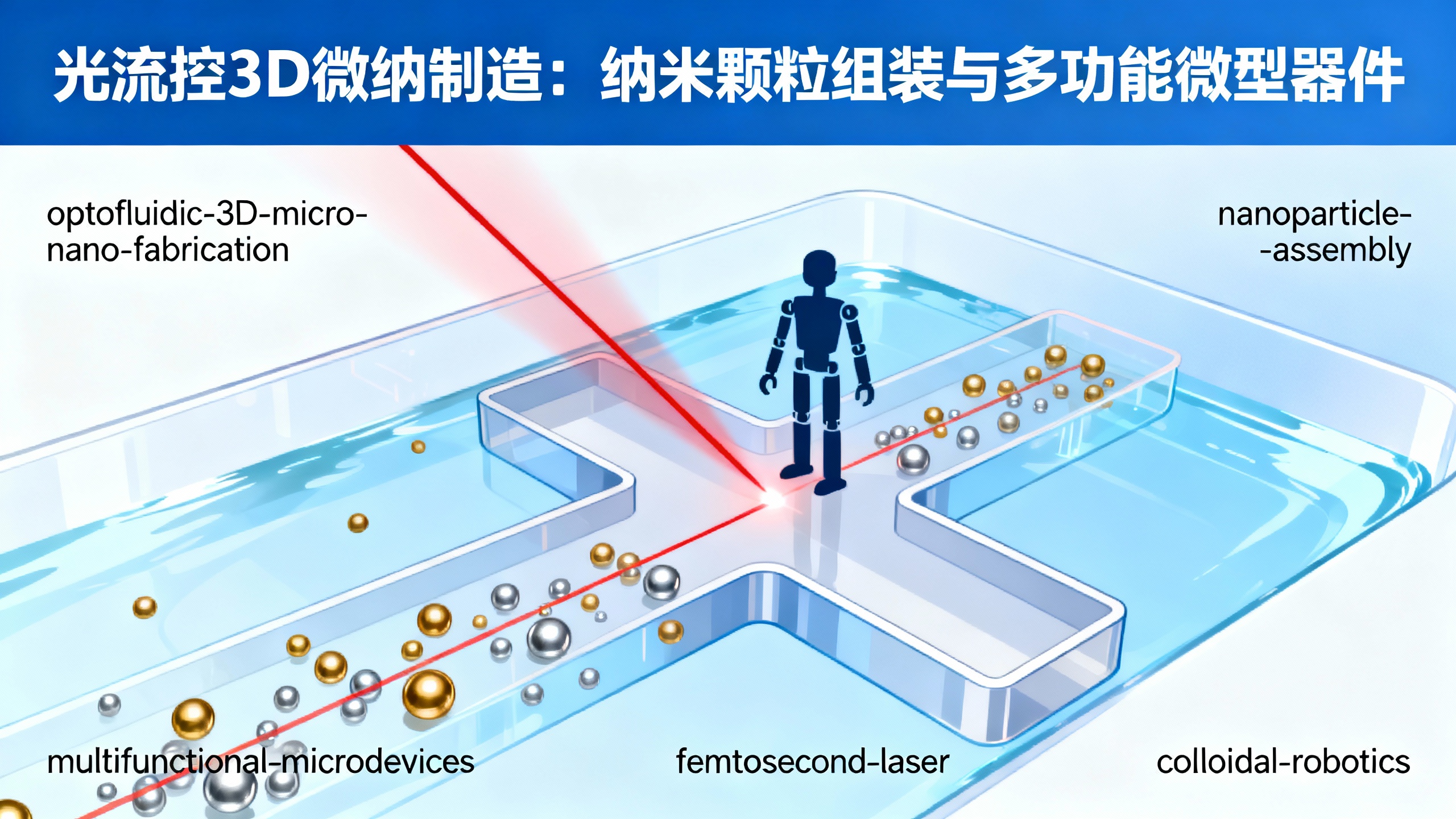

本文提出一种兼容多种材料的通用3D微纳制造策略,其核心是利用光流控相互作用(光驱动流),将多种微纳米材料高效组装到预定义的2PP打印微模板中。具体过程为:首先通过2PP在玻璃基底上打印带开口的3D空心聚合物微模板(如立方体);然后将模板浸入纳米颗粒分散液中;接着用飞秒激光(光束直径2微米)照射模板开口附近,产生陡峭温度梯度,诱导强烈对流(速度可达数毫米/秒),推动颗粒向开口移动并在模板内积累,最终组装成模板规定的3D形状;最后通过后处理选择性去除聚合物模板,得到目标材料构成的独立3D立体微结构。例如,SiO₂纳米颗粒可组装成微立方体(组装效率约10⁵颗粒/分钟),且因颗粒间强范德华力,结构具有良好力学稳定性,无需额外化学键合或退火即可自支撑,如悬垂的羊角面包形复杂曲面结构。

通过模拟和实验分析组装动力学发现,激光加热在开口处产生温度梯度,引发流体密度、压力和表面张力变化,驱动颗粒向模板内流动;同时溶剂蒸发形成的气泡通过马兰戈尼效应产生额外流动,加速组装。SiO₂颗粒组装速度约700立方微米/秒,是典型2PP工艺的两倍。

组装机制主要由颗粒间相互作用(德拜-朗缪尔-维韦尔理论,DLVO:范德华吸引力与双电层排斥力)和颗粒-流体相互作用(斯托克斯阻力)竞争决定。总相互作用能U_total=U_DLVO+W_fluid(W_fluid为流体力做功),当ΔU_total<0时,颗粒间吸引力占优,形成团聚。通过调节溶液离子强度(如NaCl浓度)可改变ζ电位和德拜长度,影响DLVO相互作用;流动速度存在临界值(约300微米/秒),超过此值斯托克斯力占优,阻止团聚。

为拓宽材料兼容性,该策略可在多种溶剂体系中组装:将亲水性SiO₂颗粒分散到疏水溶剂(如浸油、油酸)中,强疏水相互作用促进团聚;添加表面活性剂(如CTAB、SDS)可降低表面张力、减弱马兰戈尼流,并中和颗粒表面电荷,增强团聚。

该策略能组装多种材料,包括不同尺寸(150纳米–10微米)、表面化学性质的SiO₂颗粒,实现异质共组装(如1微米与600纳米SiO₂颗粒共组装成微球);通过激光局部寻址可在不同位置组装不同颗粒(如字母“P”和“I”分别用1微米和600纳米SiO₂组装);还兼容多种纳米材料,如TiO₂纳米颗粒(构建螺旋结构)、Fe₃O₄纳米颗粒(构建字母“E”)、纳米线(TiO₂、WO₃、Al₂O₃)、金刚石纳米颗粒、Ag纳米颗粒及量子点等,退火后可进一步增强结构力学性能。

利用该技术可制备多功能微型器件:微流控筛分器件中,SiO₂颗粒组装的多孔微阀(40微米长、20微米宽)能通过毛细作用快速分离不同尺寸颗粒(如500纳米聚苯乙烯、100纳米PLGA纳米颗粒);多场驱动微型机器人,如Fe₃O₄纳米颗粒组装的圆柱体可磁控翻滚,TiO₂-Au异质结机器人可光驱动直线/旋转运动,集成Au、TiO₂、Pt、Fe₃O₄的L形机器人能实现磁牵引、紫外光驱动逆时针旋转及H₂O₂中顺时针旋转等多模式运动。

综上,该光流控3D微纳制造方法克服了传统技术的材料限制,能构建多种材料的复杂3D微纳结构,为先进材料创新和微型器件开发(如胶体机器人、微光子学、催化、微流控)开辟了新方向。